Irgendwie auch ein Bastelprojekt.

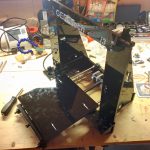

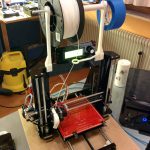

Vor einigen Tagen habe ich mir im Internet einen Bausatz für einen Geeetech Prusa I3 Pro B 3D Drucker bestellt. Von diesem Drucker gibt es einen Acryl und einen Aluminium Bausatz. Ich habe mir den Acryl Bausatz zugelegt. Vom Hersteller Geeetech gibt es eine Aufbauanleitung in Form einer PDF Bauanleitung zum Download. Das Zusammenbauen hat ca. 6 Stunden gedauert.

Nun noch ein paar Fotos und schon könnte der Artikel enden. Natürlich nicht …

Es fing schon bei der ersten Ansteuerung der Z-Achse (Hoch/Runter) an. Es tat sich nix. Die beiden Motoren kämpften, schafften es aber nicht die beiden Gewindestangen zu drehen. Da ich über dieses Problem bereits zuvor im Netz gelesen hatte, war die Lösung schnell klar. Die Löcher der Durchführung an der Oberseite des Geräts waren ab Werk einfach zu klein. Beide Löcher von 8 auf 10mm aufgebohrt und die Achsen etwas mit Silikonspray behandelt und schon ging es.

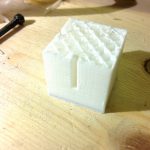

Beim ersten Druckversuch ging es dann weiter. Das gedruckte Objekt sah an sich schon mal hübsch aus, war jedoch doppelt so hoch wie gewollt.

Nach zahlreichen Mails mit dem Support des Herstellers, dem durchsuchen deren Forums, nutzen des Chats usw. kam ich letztlich mehr oder weniger von allein auf das Problem und die Lösung.

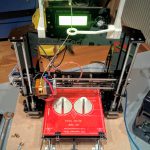

Der Drucker wird von einer GT2560 Platine gesteuert, auf welcher sich mehrere Motortreiber zur Ansteuerung der Schrittmotoren befinden. Darunter befinden sich jeweils 3 Jumper um die Schrittweite/Taktung der Motoren einzustellen. Alle 3 Jumper gesetzt steht für 1/16 Schritt. So ist es auch in der Firmware hinterlegt. Leider war einer der Jumper kaputt und hatte keinen Kontakt, sodass die Hardware den Motor mit 1/8 und die Software den Motor mit 1/16 ansteuerte. Also doppelte Schrittzahl in der Software als bei der Hardware -> doppelte Höhe des Objekts.

Da muss man erst mal drauf kommen 😉

Nachdem dieses Problem gelöst war, fing ich an die ersten Verbesserungen für den Drucker selbst zu drucken und stellte schnell fest, dass die Drucke anfangs unsauber, mit manchmal zu wenig Material , später immer schlimmer wurden. D.h. nach einiger Zeit förderte der Extruder kein Material mehr und der Druck war für die Tonne.

Das Problem häufte sich immer mehr, sodass ich zum Schluss überhaupt nichts mehr drucken konnte. Das Problem lag am Extruder, der das Material nicht (zuverlässig) förderte. Da es sich bei dem Extruder um das neuste Modell des Herstellers handelte, welcher keine Einstellschraube für den Anpressdruck mehr hat, fand ich keine Lösung für das Problem. Ich teste verschiedene Filamente und stellte fest, dass es bei allen gleich schlimm war. Zahlreiche Mails mit dem Hersteller brachten auch nichts, sodass ich letztendlich den Extruder durch einen simplen Metallextruder für 8 Euro von Ebay austauschte – danach alles super.

So, jetzt war der Drucker endlich einsatzbereit. Viele gedruckte Teile für weitere Bastelprojekte werden folgen …

Vielleicht sollte ich hier noch einen Tipps und Tricks Teil anhängen, falls jemand auf die Idee kommt, sich auch so einen Geeetech Prusa I3 3D Printer zusammen zu bauen.

- Wie oben bereits beschrieben, sind die Löcher am oberen Ende, in welche die Gewindestangen der Z-Achse geführt werden, schlicht zu eng. In meinem Fall waren sie sogar kleiner als 8mm, sodass die Gewindestangen gar nicht hinein passten. Man sollte sie auf min. 10mm aufbohren, damit die Gewindestangen sich frei bewegen können.

- Es bietet sich an, den kompletten Drucker auf einer Holzplatte zu befestigen. Zum einen wird die ganze Konstruktion viel steifer und zum andren verstellt man nicht so schnell etwas, wie zum Beispiel das Druckbett, wenn man dran kommt, oder am Drucker hantiert. Ich habe mir hierfür extra Halterungen gedruckt und den Drucker auf eine 16mm MDF Platte geschraubt.

- Bei thingiverse gibt es zahlreiche Vorlagen für Plastikteile um die Mechanik von den Gewindestangen der Z-Achse zu entkoppeln (Anti Wobbel). Damit werden die Seitenwände des Druckstücks dann besser, weil sich die Ungenauigkeit/Biegung der Gewindestange nicht mehr auf den Druck auswirkt.

- Solltet Ihr auch Probleme mit dem Vorschub des Extruders haben, investiert 10 Euro in einen neuen Extruder und probiert einen anderen aus. Nach 4 Tagen rumgeschraube und -gestelle am alten, waren die 8 Euro für einen neuen super investiert. Der war in 5 Minuten eingebaut und alles lief auf Anhieb.

- Die beiden 40x40x10mm Lüfter durch Silent Lüfter austauschen. Der Lüfter am Extruder lief bei mir etwas unrund. Diese ‚Vibration‘ überträgt sich auf den kompletten Drucker. Der machte dann ganz schöne Geräusche beim drucken. Nachdem ich die beiden Lüfter durch leise Kollegen ersetzt hatte, ist der Drucker fast lautlos, bzw. hört sich ungefähr an wie ein moderner Tintenstrahl Drucker.

- Sollte Euer Druck nicht aussehen wie erwartet, werft doch mal einen Blick in diese gute Übersicht der möglichen Fehlerquellen und Lösungen: Print Quality Troubleshooting Guide

- Wenn der Motor des Extruders oder ein anderer Motor seine Arbeit fast nicht bewältigt bekommt oder häufiger knackt, so könnte das ein Zeichen von Unterversorgung sein. Wird einer der Motoren besonders heiß, könnte es das Gegenteil sein. Auf den Motortreibern der einzelnen Motoren (die 5 kleinen Platinen auf dem Mainboard) gibt es jeweils einen Trimmpoti. Durch drehen kann man den Strom für den jeweiligen Motor regeln. Hier gibt es einen Beitrag zu dem Thema.

Mittlerweile habe ich einige Sachen designend und auf thingiverse veröffentlicht, hier der Link:

http://www.thingiverse.com/TheRealNapalm/collections/napalms-stuff

(z.b. Desktop Mount, also die Halterungen, ein fan duct, also eine Lüftung, oder Kühlung für das Druckstück, eine Variante der Kühlung mit LED’s usw.)

Update 2016-11-04: Mittlerweile habe ich den Prusa I3 etwas auf- bzw. umgerüstet. Zuerst hatte ich einen 3DTouch Sensor von Geeetech verbaut, war jedoch nicht zufrieden damit. Der Sensor tastet vor jedem Druckvorgang das Druckbett ab, sodass man es nicht mehr von Hand nivellieren muss. Den Sensor selbst musste allerdings alle 2 Tage justiert werden, da sich die Schraube im Sensor verstellte 😉

Mittlerweile habe ich einen Induktiven Sensor verbaut. Dieser macht das gleiche wie der 3DTouch jedoch berührungsfrei. er erkennt Metall auf 8mm Entfernung. Daher habe ich unter die Glasplatte eine Alufolie geklebt. Funktioniert einwandfrei.

Die Halterung für den induktiven Sensor habe ich auch bei Thingiverse hinterlegt.

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.